Переработчики из Южной Африки выбирают Repro-Flex

30 июнь, 15:09

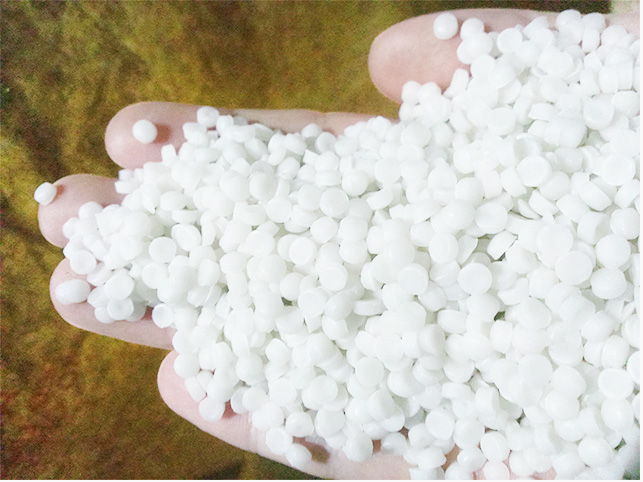

Один из профессиональных переработчиков в Южной Африке принял в работу новейшее оборудование компании Polystar - систему Repro-Flex и в настоящее время перерабатывает промышленные отходы БОПП, ПП, ПЭВД и ПЭНД с печатью и без. Производительность модели RF85 системы REPRO-FLEX составляет 250 кг-ч. (Серия грануляторов Repro-Flex-85)

Переработчик из восточного Лондона, имевший опыт работы с итальянским технологиями, выбрал компанию Polystar после встреч на выставке K-Show 2013.

С выставки K show 2013 более 100 грануляторов со встроенным шредером-термокомпактером компании POLYSTAR было установлено в 70 странах Азии, Африки, Европы, Ближнего Востока и Латинской Америки. Многие наши клиенты уже заказали поставку второй и третьей линии в 2014 и 2015 годах поле опыта эксплуатации оборудования в течение полутора лет. С 2013 года от Германии до США, от Саудовской Аравии до Канады, по всему миру клиенты оставляют позитивные отзывы о своём опыте использования линий грануляции компании POLYSTAR.

Обновления серии Repro Flex:

Обзор последней разработки Polystar - серии Repro-Flex:

Не нужно предварительного измельчения: Конструкция термокомпактора идеальна для материалов, обладающих низкой насыпной плотностью:- Одношнековый экструдер может сам справляться с сильно запечатанными плёнками – при этом обеспечивая меньшую деструкцию(разрушение) материала, экономию энергии и места в сравнении с традиционными системами переработки (не оснащенными системой встроенных термокомпактеров)

- Усовершенствованная система фильтрации и дегазации могут работать с высокозапечатанными материалами, а так же ламинационными пленками.

- Инвертерный контроль системой резки на голове и ее автоматическая подстройка под текущую производительность обеспечивают гранулу одинакового размера, что влияет на конечный товарный вид продукта и дальнейшую насыпную плотность вторичного продукта.

- Новая система обеспечивает высокую производительность на минимальных производственных площадях

- Улучшенная система водо-кольцевой резки и экструзионной головки, специально выстроенная для работы с отходами ПП, БОПП и ОПП плёнки, а также тканных и не тканных ПЭ и ПП материалов. Угол заточки ножей, размер отверстий и сталь, из которой изготовлены режущие элементы специально подобраны для вышеуказанных, трудно перерабатываемых материалов.

1. Интегрированная система пред-агломерирования без необходимости измельчения:

Встроенный термокомпактер играет важную роль при обеспечении высокой производительности экструдера, а так же исключает звено дробления. Подача материала происходит автоматически, допуская минимум затрат ручного труда. Уплотнение материалов с низкой насыпной плотностью позволяет добиться высоких результатов по производительности.2. Максимальная производительность

Гранулятор, серии HNT, оснащенный шнеком 100 мм, обеспечивает производительность 400 и более кг-ч на пленочных отходах ПЭВД, тогда как производительность линий без встроенного термокомпактера не превышает показателя в 300 кг-ч.3. Высокая автоматизация при гибких и простых методах подачи:

Ленточный конвейер подаёт куски плёнки одновременно с системой подачи бракованных рулонов. Подача происходит автоматически по мере заполнению термокомпактора.

4. Меньшие операционные затраты (площадь, электроэнергия и трудозатраты):

Машины Polystar могут перерабатывать высоко запечатанные ПЭ/ПП плёнки всего в один этап при помощи системы 3 в 1. Вместо традиционного двухстадийного процесса экструзии с гранулированием (Дробление – Агломератор – Каскадный гранулятор) процесс на грануляторах Polystar серии HNT проходит всего в одну стадию, что приводит к меньшей деструкции материала. В тоже время машина потребляет меньше электроэнергии и занимает меньше места благодаря своей компактности. Кроме того для работы гранулятора, достаточно всего лишь одного сотрудника.

5. Дегазация и фильтрация

Безостановочный 2-х канальный фильтр уменьшает трудозатраты.

- Зона двойной дегазации и мощный вакуумный насос помогают эффективно перерабатывать сильно запечатанные и влажные материалы

- Смещённое (по сравнению со стандартными моделями) расположение фильтра и модуля дегазации устраняет проблему вытекания расплава в дегазационной зоне. Это позволяет производителям достигать большей продуктивности и перерабатывать запечатанные плёнки более эффективно.